铝合金钝化工艺配套处理剂

金属防护性价最为优越的处理方法,应是钝化处理,钝化处理剂的种类比较多,今天,为大家粗略分享一下铝合金钝化剂的种类和特性。

最早为工业制造使用的钝化处理剂为铬酸盐钝化剂,铬酸盐钝化的转化膜致密性好,耐腐蚀性好,成膜具有自我修复功能,其自我修复的机理是当成莫表面被破坏时,渗透在金属表面的六价铬可以重新被氧化保护金属,六价铬酸盐钝化剂的钝化性能的稳定性,但铬酸盐中的六价铬离子的毒性相当大,对人和环境的危害很大,污水难以处理,铬酸盐钝化剂已逐步被淘汰。

由于铬酸盐的六价铬对人和环境危害很大,应用化学研究者推出毒性只有六价铬例子不到1%的三价铬钝化剂,三价铬钝化剂的稳定性比铬酸盐钝化剂要差一些,对配方的设计要求比较高,目前配方设计比较好的三价铬钝化剂在耐腐蚀性能上已与铬酸盐钝化剂相当,三价铬盐钝化剂含有铬离子是三价的,已经是相对比较成熟的钝化剂。三价铬钝化的污水处理必须虽然比铬酸盐处理要简单,直接可沉淀铬离子,但是毕竟还是含有一定毒性的重金属。所以三价铬钝化剂有待于进行产品迭代发展。

三价铬钝化剂虽然毒性比较低,但毕竟含有重金属三价铬离子,随着环境保护越来越被重视,各种无铬钝化剂已纷纷被推出,从大的方面分类,主要有无机盐转化膜类、有机物理膜类、无机和有机复合膜类。总的来说,无铬钝化剂目前在性能上还无法与三价铬钝化剂相比,耐腐蚀性有待提高。深圳圣德益公司无铬钝化剂属于稀土金属盐类,压铸铝耐腐蚀目前可以达到裸膜盐雾72-120小时,铝型材盐雾盐雾可以达到裸膜120-240小时

根据目前技术发展的水平,对于处于环境要求比较高的企业来说,完全可以选择无铬钝化剂,而对于耐腐蚀要求比较高的,且有污水处理设备的,建议采用三价铬钝化剂,而六价铬酸钝化剂在各地环保监管中,已列入禁用范围。

中性盐雾时间要求比较高的铝合金钝化处理,不论是哪类钝化剂工艺,活化工序对钝化后的耐腐蚀性有着重要的影响,小编在这里为大家分享一些比较,有活化工序的中性盐雾相差48小时以上,特别是一些盐雾要求120-500小时以上的,没有活化工序,是无法达实践案例,希望可以给做表面处理的同事有抛砖引玉作用。

我们在使用本公司的三价铬钝化剂(型号SY-40201)过程中,同种铝合金压铸件材料,在钝化时间、温度相同的条件下,工序中有活化工序和没活化工序作到的,有活化工序,盐雾可高达500-700小时;有人以为活化工序就是简单使用一些无机酸,事实上,采用我公司专用的活化剂,钝化效果更好,中性盐雾更稳定更高。我们也比较过铝合金无铬钝化工艺中有无活化工序的耐腐蚀情况,比较的方案是采用了深圳圣德益公司型号SY-40203D型号无铬钝化剂,材料是压铸铝A380,钝化时间是5分钟,加温35-40度,无活化的工艺,其盐雾一般低于48小时,而有活化的钝化工艺,其盐雾完全可以高于48小时,如采用我公司专业活化剂,A380的中性盐雾可以达到48-72小时,ADC12材料的中性盐雾可高于72-96小时,铝型材的盐雾可以高于240小时。

由上可见,活化工序对铝合金钝化的耐腐蚀有着重要的影响,耐腐蚀要求高,工艺中不仅需要活化,也要选择性能良好的活化剂,千万不要忽略活化工序对钝化耐腐蚀性的影响。

对于铝合金、锌合金金属表面钝化处理来说,三价铬钝化剂的钝化效果,行业中笔记哦啊好的三价铬钝化剂,如圣德益科技的SY-40201,可以达到336小时以上,而要达到720小时以上,是比较困难的,对于盐雾要求几百小时以上的钝化来说,三价铬钝化剂无法达到目标盐雾时间,那么怎么办才好呢?可以交给我公司的无机导电封闭解决。

我公司的无机导电封闭剂,是一种不含树脂的无机化学转化膜,与含有机树脂的封闭剂的物理成膜不同,无机导电封闭剂是在三价铬成膜基础上再形成一层更细腻、耐腐蚀更好的无机化学转化膜,对三价铬钝化成膜空隙有极好填充作用,从而极大提高钝化部件的耐腐蚀效果,无机导电封闭剂也可以视为二次钝化处理,它不改变钝化成膜颜色,不影响钝化膜的电阻率,能够使钝化膜的耐腐蚀时间提高2倍以上,根据我公司客户使用积累数据,使用三价铬钝化剂sy-40201后,再用无机导电封闭剂,铝合金型材中性盐雾1000小时;压铸铝合金中性盐雾可以达到500-800小时;锌合金中性盐雾可以达到300小时。

由此可见,对于三价铬钝化达不到的盐雾目标时间,可以交由无机导电封闭剂解决。

案例的对象为本公司客户,原来采用铝合金挤压型材为主要材料,其产品基本品质要求中性盐雾720小时,表面必须做耐指纹处理,该公司原来采用的工艺是:工件喷砂后再做阳极氧化处理,然后贴膜,阳极氧化目的是保证材料耐腐蚀性和抗指纹,由于品质要求较高,导致阳极氧化的要求较高,同时需要委外加工,其产品的成本比较高,客户希望在保证铝材耐腐蚀性、耐指纹的前提下,降低成本,同时兼顾处理过程的环保要求。

结合我公司钝化剂的技术优势,经过我公司工程技术人员的技术论证后,确定了将阳极氧化改为化学氧化(钝化处理),增加环保型无铬耐指纹处理代替阳极氧化的封闭处理,这样既有利于充分利用现有设备,同时污水处理比阳极氧化要更为简单。具体实施工艺流程是:喷砂工件—除油除灰—水漂洗—钝化处理—水漂洗—耐指纹处理-烤干。改造后,钝化处理盐雾达到720-1000小时,无铬耐指纹处理达成了抗指纹效果,完全达到品质要求,而钝化处理的成本比阳极氧化处理却大大地降低。

经过生产验证,用三价铬钝化替代阳极氧化的方法是成功的。

如何有效提高铝合金钝化耐腐蚀性?是做铝合金钝化的朋友最为关心的问题。很多现场主管对钝化工艺不熟悉,没有掌握工艺,导致铝合金钝化后耐腐蚀性不理想,小编在此与大家分享可用以下十个招数提高钝化耐腐蚀性。

招数一:选好铝合金材料。建议使用含硅、铜等杂质较低铝合金材料。由于硅、铜等杂质对铝合金的耐腐蚀性破坏比较大,特别是一些压铸类的铝合金,更应重视压铸铝材料的选择,更不可随便使用回收材料,小编曾经在广州花都服务过一家做汽车配件的企业,他们用了压铸边角料做产品,钝化后,好多做三价铬钝化剂企业都无法达到他们要求的48小时,只能做4-5个小时的中性盐雾测试,我公司性能较好的三价铬钝化剂,也必须加强除垢除硅工序后,才能达到他们的要求。

招数二:选好钝化剂。目前行业中普遍使用的钝化剂有三价铬钝化剂和无铬钝化剂,在这两类钝化剂中,无铬钝化剂由于不含铬,其耐腐蚀性比较差一些,但从环保角度,无铬是较好的,而三价铬钝化剂相对无铬钝化剂耐腐蚀性要很多,例如本公司三价铬钝化剂不加封闭剂中性盐雾就可以达到360小时,加无机导电封闭后,压铸铝中性盐雾可以达到720小时,铝型材可以达到1000小时,而无铬钝化剂压铸铝基本上只可以达到48-96小时之间,型材铝合金中性盐雾只可以达到120-240小时;所以耐腐蚀要求比较高的,应选择三价铬钝化剂。

招数三:做好工件表面的清洁工序。因为清洁不干净,钝化剂就无法与铝合金形成转化膜,钝化处理完全失效。特别是一些压铸类的铝合金件,表面脱模剂的去除,更应该重视,如何把表面清洁干净,可以参考小编编写的<铝合金钝化,您不可不知的十个重要问题>。

招数四:管好钝化液参数。在钝化过程中重视钝化槽钝化剂的浓度管控,一般钝化剂的使用基本浓度为3-15%之间,有高耐腐蚀要求的,钝化剂的浓度应选择高一点的浓度,但是必须说明的是,浓度并不是决定钝化后耐腐蚀的主要因素,因为耐腐蚀性不好的三价铬钝化剂配方,再高的使用浓度对钝化后的耐腐蚀也无济于事。

招数五:钝化加温处理。铝合金钝化过程中,加温处理,有利于药剂活性的提高,有利于提高化学转化膜生成,提高化学转化膜的致密性,从而提高钝化后的铝合金的耐腐蚀性。

招数六:足够长的钝化时间。在钝化过程中可以采取适当延长钝化浸泡时间的处理方式。在铝合金钝化过程中,适当地延长钝化工序的浸泡时间,有利于药水更多时间与金属的反应,生成更好更厚的化学转化膜,同样有利于铝合金钝化后的耐腐蚀性的提高。

招数七:一定要用活化工序。在钝化过程中增加活化工序,在铝合金钝化过程中,在工序中增加活化工序,可以达到去除铝合金材料的表面的杂质离子,去除铝合金表面的氧化皮,活化铝合金材料,使钝化药水与铝合金更好进行化学反应,有利于化学转化膜在铝合金表面生成,因而有利于提高钝化后铝合金的耐腐蚀性的提高。

招数八:用好水。在钝化过程中配槽和清洗工序需采用纯水或去离子水。在铝合金钝化过程,采用纯水或去离子水,可以减少钝化过程中杂质离子对钝化化学过程干扰,有利于钝化的生成,有利于所生成的化学转化膜的纯净,有利于钝化后铝合金耐腐蚀性的提高。

招数九:控制烘烤温度。在钝化后的烘烤温度必须控制在100度左右,在铝合金钝化过程中,钝化膜生成后,表面必须干燥水分,但过高的干燥温度,会由于铝合金和转化膜的热膨胀系数不同,导致铝合金表面化学转化膜的破裂,破坏了化学转化膜对铝合金与外界的隔离作用,从而破坏了铝合金钝化后的耐腐蚀性,所以的过程中严格控制铝合金钝化后的干燥温度,保证铝合金的钝化后的耐腐蚀性。

招数十:盐雾测试请放慢时间。铝合金钝化后,在铝合金表面生成的转化膜,必须有一定的时间老化稳定,因此钝化后应放置24小时以后,对铝合金的耐腐蚀测试有正面的作用。

铝合金钝化,应用以上十招,钝化的耐腐蚀性一定可以得到很好的提高,其中一招是基础,二招是关键,其他招数是锦上添花。

铝合金钝化剂,以三价铬盐的耐腐蚀性最为稳定,性能好的三价铬钝化剂的耐腐性完全可以取代六价铬盐,行业中广告宣称的耐腐蚀也只在中性盐雾336小时,如果中性盐雾需要更高,如铝合金型材要达到1000小时,压件铝件要达到720小时,仅是三价铬钝化剂处理技术是难以做到的,但是圣德益公司现在已有专门的技术可以解决,相关技术下面为大家分享。

该项技术可以概括为以三价铬钝化为基础,在三价铬钝化的基础上再次做钝化处理;相关的技术细节要求是,三价铬钝化基础要好,如使用圣德益sy-40201型号三价铬钝化剂,工序中铝型材要碱蚀抛光,压铸工件必须抛光研磨处理、活化工序不可省略,钝化工序需以优化参数使用;在三价铬钝化的水漂洗后,进行二次钝化处理,二次钝化处理必须保持温度55-60度,钝化时间约为5-10分钟,按照此工艺方法,铝合金型材裸膜中性盐雾可以达到720-1000小时,压铸铝件的裸膜中性盐雾可以达到500-720小时。

二次钝化技术的应用,推动了金属钝化处理耐腐蚀性向前进步,这对于对耐腐蚀要求比较高的部件来说,具有实际意义,感谢您的阅读,拜请阅读后转发传播。

压铸铝件中性盐雾要求960小时,为何不需要再用电泳、喷漆、喷粉的处理方法呢?请看看用户和各种处理厂家之间的对话。

用户工程师:我有一个铝合金压铸部件,要求其中性盐雾高达960小时,请问采用什么样的表面处理方法?

一位做电泳老板勉强地回答:做电泳吧,不过电泳厚度要足够。

一位做烤漆的老板有信心地回答:粉体涂装或液体涂装吧,但是前处理要保证,附着力百格测试要合格。

一位做电泳和喷漆的老板昂起头回答:先做电泳、然后再喷漆,中性盐雾一定没有问题。

用户工程师问:每平方米报价多少钱?

几位老板面露难色,价格问题私聊吧。

恰好我公司的钝化工程师从旁边经过,笑嘻嘻地说:用我们的铝合金钝化新技术吧,不仅中性盐雾960小时没问题,成本还不到涂装中最低成本的十分之一。

用户工程师如获至宝,问:如何做?

钝化工程师答:先用我们铝合金三价铬钝化剂处理,中性盐雾可高达360小时,再加入二次钝化处理剂,压铸铝盐雾可高达960小时,型材铝合金可高于1000小时。

用户工程师不太敢相信,又问:可有标杆使用客户?

钝化工程说:有的,我们可以给贵州某大型车辆部件制造公司的“车载与能源研究院”测试报告,或湖南某金属制造公司用于动车部件,由国家制定测试单位测试的报告。

用户工程师欣喜地说:太好了,压铸铝要达到中性盐雾960小时,再也不用高成本的涂装。

铝合金化学钝化是指通过化学反应在铝合金表面形成一层保护性薄膜,以增强其耐腐蚀能力的过程。这个过程的主要目的是在原本易于氧化形成的天然氧化膜(氧化铝Al2O3)的基础上,通过化学反应产生一个更加均匀、致密和稳定的氧化物、硫酸盐、磷酸盐、铬酸盐或其他化合物层,来提高铝合金的耐腐蚀性和表面硬度。

这个过程大体包括以下步骤:

清洁:在钝化处理前,首先需要对铝合金表面进行彻底的清洁,以去除油脂、灰尘和其他污染,确保化学反应可以均匀进行。

钝化处理:清洁后的铝合金通常会被浸泡在包含有活性化学成分的溶液中,比如铬酸盐、磷酸盐或硫酸盐的溶液。铝合金在这些溶液中的化学反应通常包括氧化和金属离子与钝化剂之间的反应。

铬酸盐钝化:在含铬酸盐的溶液中,铬酸和铝反应形成氧化铬(Cr2O3)薄膜,这层膜能够有效地保护铝合金,但因环境污染问题,铬钝化正在被环保型的钝化方法所替代。

磷酸盐钝化:磷酸盐钝化涉及铝金属与磷酸盐溶液中的磷酸根反应,形成磷酸铝的保护层,提高铝合金的耐蚀性和粘接能力。

硫酸盐钝化:硫酸盐溶液中,铝合金表面可能会形成硫酸盐薄膜,这种钝化方法较少见,通常用于其他金属的钝化。

后处理:钝化后的铝合金通常需要经过清洗、干燥等后处理步骤,以确保钝化膜的完整性,并使表面干燥,防止未反应的化学物质引发后续的腐蚀问题。

钝化膜的特性(如厚度与致密性)可以影响铝合金的耐蚀性。这些特性通常取决于钝化处理的具体条件,诸如溶液中的化学成分浓度、温度、浸泡时间和搅拌等。值得注意的是,成膜期间的环境控制对最终膜的质量起着决定性作用。各方法具有不同的优势和局限性,选择哪种钝化方法取决于应用需求以及对环境友好性的考虑。

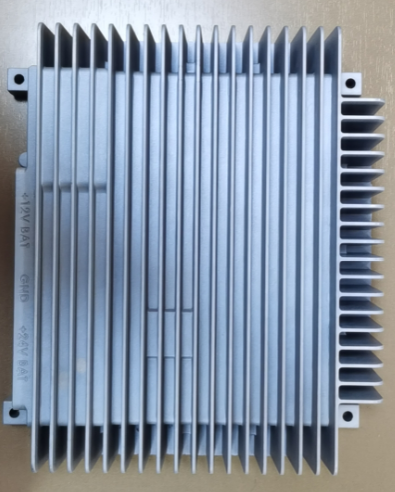

钝化案例部件

铝合金钝化是一种重要的表面处理工艺,其目的是通过化学反应在铝合金表面形成一层致密的氧化膜,以提高其耐腐蚀性和外观质量。然而,在实际生产中,常常会遇到钝化后成膜颜色不均匀的问题,这不仅影响产品的美观,还可能降低其防护性能。本文将从以下几个方面分析原因,并提出相应的对策。

一、铝合金基材表面成分不一致

原因分析:

铝合金的成分分布可能存在不均匀性,尤其是在铸造过程中,由于冷却速度、合金元素分布等因素的影响,可能导致基材表面的化学成分不一致。例如,某些区域可能含有更多的铁、硅等杂质元素,而另一些区域可能含有更多的铝或其他合金元素。这种成分差异会导致钝化过程中反应速率不同,从而形成颜色不均匀的钝化膜。

对策:

选择高质量的铝合金材料:优先选用成分均匀、杂质含量低的铝合金材料,减少基材本身的不均匀性。

表面预处理:通过化学清洗或机械打磨等方式,去除表面杂质和不均匀区域,使表面成分趋于一致。

调整钝化工艺参数:根据基材成分的差异,适当调整钝化时间、温度等工艺参数,确保钝化反应均匀进行。

二、机械抛光处理深浅不同

原因分析:

在机械抛光过程中,由于设备精度、操作人员技术水平或抛光时间的差异,可能导致抛光深度不一致。抛光过深的区域可能暴露出更多的基材,而抛光不足的区域可能残留较多的氧化层或其他杂质,这些都会影响钝化膜的形成,导致颜色不均匀。

对策:

优化抛光工艺:采用自动化抛光设备,减少人为操作误差,确保抛光深度一致。

增加预处理步骤:在抛光后增加清洗或化学处理步骤,去除残留杂质,使表面更加均匀。

加强质量检测:在抛光后进行表面质量检测,确保抛光深度符合要求。

三、钝化剂的原因导致

原因分析:

钝化剂的成分、浓度、pH值以及杂质含量都会直接影响钝化膜的形成。如果钝化剂中某些成分的浓度不均匀,或者含有杂质,可能会导致钝化膜的颜色不一致。此外,钝化剂的使用时间过长或储存条件不当,也可能导致其性能下降,进而影响成膜效果。

对策:

严格控制钝化剂的质量:选用性能稳定的钝化剂,并定期检测其浓度、pH值等关键指标。

定期更换钝化剂:避免钝化剂因长时间使用而失效或污染。

优化钝化工艺:根据铝合金的种类和表面状态,调整钝化剂的配方和工艺参数,确保钝化膜均匀形成。

四、钝化槽液温度不均

原因分析:

钝化槽液的温度是影响钝化反应的重要因素。如果槽液温度分布不均匀,某些区域的温度可能偏高或偏低,导致钝化反应速率不同,从而形成颜色不均匀的钝化膜。

对策:

控制槽液温度:采用恒温控制系统,确保槽液温度在工艺要求的范围内波动。

增加循环搅拌:通过循环搅拌使槽液温度均匀分布,避免局部温度差异过大。

定期维护设备:检查加热、冷却和循环系统的运行状态,确保其正常工作。

五、其他方面

原因分析:

前处理不彻底:如果在钝化前未彻底清除表面的油污、杂质或其他污染物,可能会导致钝化膜附着力差,颜色不均匀。

工艺流程不合理:如果工艺流程设计不合理,例如钝化前未进行充分的活化处理,可能会导致钝化膜不均匀。

操作人员的影响:操作人员的技术水平和操作规范性也会影响钝化膜的质量。

对策:

加强前处理:在钝化前增加清洗、脱脂等步骤,确保表面干净、无杂质。

优化工艺流程:根据铝合金的特性和钝化要求,设计合理的工艺流程,并在关键环节增加质量控制点。

培训操作人员:定期对操作人员进行技术培训,提高其操作规范性和质量意识。

总结

铝合金钝化后成膜颜色不均匀的问题是一个复杂的综合性问题,涉及基材、工艺、设备和操作等多个方面。通过分析上述原因,并采取相应的对策,可以有效改善钝化膜的颜色均匀性,提高产品的质量和市场竞争力。在实际生产中,建议从源头开始,全面优化工艺流程,严格控制每一步操作,确保钝化膜的质量稳定。

铝合金钝化工艺在提升材料耐腐蚀性和外观方面至关重要。然而,钝化后成膜颜色的不均匀性却常影响产品品质。本文将从铝合金基材成分、机械抛光、前处理剂、钝化剂、钝化参数及干燥方式等方面,深入分析其对钝化膜颜色的影响,并提出优化策略。

一、铝合金基材成分的影响

铝合金的成分直接影响钝化膜的颜色和均匀性。不同合金元素(如镁、硅、铜等)的含量会影响氧化膜的形成过程,导致颜色差异。例如,高镁铝合金可能形成较厚且颜色较深的钝化膜,而高硅铝合金则可能形成较薄且颜色较浅的膜。

优化策略:

选择成分均匀的铝合金材料:确保基材成分一致,减少因成分差异导致的颜色不均。

基材预处理:通过化学清洗或打磨,去除表面杂质,使基材表面成分趋于均匀。

二、机械抛光方式及材料的影响

抛光工艺和材料的选择对钝化膜的形成有显著影响。不同的抛光方式(如旋转抛光、振动抛光)和材料(如金刚砂、氧化铝)会影响表面粗糙度和微观结构,进而影响钝化膜的均匀性。

优化策略:

选择合适的抛光方式和材料:根据铝合金类型选择最优的抛光方案,确保表面光滑均匀。

定期更换抛光材料:避免因材料老化导致抛光效果下降,影响后续钝化效果。

三、前处理剂的影响

前处理剂用于清洁和活化铝合金表面,其种类、浓度和酸碱性直接影响钝化膜的形成。不当的前处理可能导致表面残留杂质或活化不足,影响钝化膜的均匀性和颜色。

酸碱性对钝化膜颜色的影响:

酸性前处理剂:可能与铝合金中的某些成分发生反应,改变表面微观结构,影响钝化膜的形成。酸性过强可能导致表面过度腐蚀,形成颜色较深的区域。

碱性前处理剂:主要用于去除油污和杂质,但如果碱性过强或处理时间过长,可能导致表面过度腐蚀,形成颜色较浅或不均匀的区域。

优化策略:

选择适合的前处理剂类型:根据铝合金类型选择酸性或碱性前处理剂,确保彻底清洁。

控制前处理剂浓度和酸碱性:避免浓度过高或过低,确保表面活化均匀,同时控制酸碱性,减少对表面的腐蚀。

调整前处理时间:根据前处理剂的性质和铝合金的敏感性,优化处理时间,防止过度腐蚀。

四、钝化剂成分的影响

钝化剂的成分直接决定了钝化膜的性能和颜色。不同类型的钝化剂(如铬酸盐、磷酸盐)形成不同颜色的膜,而成分比例的微小变化也会导致颜色差异。

优化策略:

选择合适的钝化剂类型:根据需求选择颜色和性能匹配的钝化剂。

严格控制钝化剂浓度和配方:确保每批钝化剂成分一致,避免因比例变化导致颜色不均。

五、钝化参数的影响

钝化过程中的温度、时间和搅拌速度等参数直接影响钝化膜的形成速率和均匀性。温度过高或过低、时间不当都会导致颜色不均。

优化策略:

优化钝化工艺参数:通过实验确定最佳温度、时间和搅拌速度,确保钝化反应均匀。

使用恒温控制系统:维持槽液温度稳定,避免因温度波动影响膜形成。

六、干燥方式的影响

干燥过程中的温度和方式也会影响钝化膜的颜色和均匀性。高温快速干燥可能导致膜收缩不均,而自然干燥可能引入杂质。

优化策略:

选择合适的干燥方式:如热风循环干燥,确保膜均匀干燥。

控制干燥温度和时间:避免过高温度导致膜变色或不均。

总结

铝合金钝化后成膜颜色不均匀是一个多因素综合作用的结果。通过优化铝合金基材成分、抛光工艺、前处理剂、钝化剂、钝化参数及干燥方式,可以有效改善膜的颜色均匀性,提升产品质量。在实际生产中,建议从源头到末端全面优化工艺流程,严格控制各环节参数,确保钝化膜的高质量和一致性。

铝合金三价铬钝化后成膜呈现蓝色或黄色,主要由以下因素决定:

1. 钝化剂配方与成分

铬浓度与价态

钝化剂中三价铬(Cr³⁺)的浓度直接影响成膜厚度和颜色。

蓝色膜:通常与较低的三价铬浓度和较薄的膜层相关(厚度约几十纳米),因光的干涉效应呈现蓝色。

黄色膜:较高的三价铬浓度或更厚的膜层(厚度约100-300纳米)可能导致吸收光谱变化,呈现土黄色或金黄色。

添加剂与pH值

钝化剂中常添加氟化物、硝酸盐、有机络合剂等调节反应速率和成膜结构。

酸性环境(pH 3-5):更易形成致密膜层,颜色偏向黄色或彩虹色。

弱酸或近中性环境:可能形成较薄膜层,颜色偏蓝或浅黄。

2. 钝化工艺参数

处理时间

短时间(10-30秒):膜层较薄,因干涉效应显蓝色。

长时间(1-5分钟):膜层增厚,颜色逐渐过渡为黄色或深黄色。

温度

低温(20-30℃):反应速率慢,膜层较薄,颜色偏蓝或浅黄。

高温(40-60℃):反应加速,膜层增厚,颜色趋向黄色。

搅拌或喷淋

动态处理(如喷淋)可能促进均匀成膜,减少颜色偏差。

3. 铝合金基材成分

合金元素(如Mg、Si、Cu)

高镁铝合金(如5xxx系):钝化膜较厚,易显黄色。

高硅铝合金(如4xxx系):膜层较薄,颜色偏蓝或灰色。

铜含量(如2xxx系):可能因合金表面氧化差异导致颜色偏深。

表面状态

抛光或喷砂表面可能因微观粗糙度不同影响光干涉效果,改变颜色表现。

4. 前处理工艺

酸洗/碱洗

酸性清洗(如硝酸、磷酸):活化表面,促进钝化膜均匀生长,颜色更稳定(偏向黄色)。

碱性清洗:可能轻微腐蚀表面,导致膜层变薄,颜色偏蓝。

表面活化剂

使用含氟化物的活化剂可加速钝化反应,促使膜层增厚(颜色偏黄)。

5. 后处理与干燥方式

封闭处理

钝化后若采用硅酸盐或有机硅封闭剂,可能因封闭层折射率变化导致颜色微调(如蓝色转浅黄)。

干燥温度

高温烘干(>80℃)可能加速膜层脱水,颜色加深(趋向黄色);低温自然干燥则颜色较浅(偏蓝)。

颜色形成机理

光干涉效应:

钝化膜厚度与入射光波长(可见光范围400-700 nm)接近时,会发生光干涉。

膜厚较薄(约50-100 nm):干涉导致蓝色(短波长光反射增强)。

膜厚增加(>200 nm):吸收光谱改变,反射光趋向黄色(长波长光占优)。

化学显色:

钝化膜中三价铬氧化物(Cr₂O₃)与合金元素(如Fe、Mg)的复合物也可能显黄色。

实际生产中的控制策略

目标为蓝色膜:

降低钝化剂浓度(Cr³⁺ 0.5-1.5 g/L)。

缩短处理时间(10-30秒),控制温度20-30℃。

采用酸性前处理(pH 3-4)并避免封闭处理。

目标为黄色膜:

提高钝化剂浓度(Cr³⁺ 2-4 g/L)。

延长处理时间(2-5分钟),温度升至40-50℃。

使用含氟化物的活化剂,并高温烘干(80-100℃)。

总结

成膜颜色(蓝/黄)由钝化剂成分、工艺参数、基材特性及后处理共同决定,核心控制点在于:

通过调节钝化剂浓度、pH值和处理时间控制膜厚。

根据合金成分选择适配工艺,优化光干涉和化学显色效果。

通过干燥和后处理调整最终颜色表现。

实际生产中需通过小试确定最佳参数组合,确保颜色稳定性和功能性。